Нарезка шипов на циркулярной пиле

Станки и инструменты /01-апр,2016,08;20 /

15872

Если нужно собрать крепкий фанерный ящик, то лучше всего использовать клеёное шиповое соединение. Однако нарезать шипы для него без специальных устройств — очень сложно.

Как можно приспособить для этого циркулярную пилу, читайте в статье.

Однажды мне понадобилось сделать много ящиков разных размеров из фанеры. Как известно, фанера не любит крепление саморезами в торец и часто от этого раскалывается. У меня была шипорезка для фрезера, но она имела низкую производительность, да к тому же при использовании низкокачественной фанеры фрезы быстро тупились. А заточка фрезы постепенно изменяет её диаметр, и работать ею на шипорезке становится невозможно. Поэтому была поставлена задача создания нового, более мощного инструмента с возможностью нарезки шипов сразу в пачке заготовок для ускорения работы.

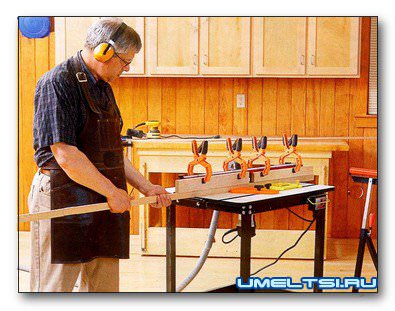

Для решения этой задачи я использовал стационарную циркулярную пилу, под которую изготовил специальное приспособление. Пазы делаю блоком дисков, а точность перемещения обеспечивает шпилька, у которой — фиксированный шаг резьбы. Расскажу, как я делал это приспособление.

Приспособление для нарезки шипов на циркулярной пиле

Основание станка

1. В качестве основания приспособления по нарезке шипов пригодился старый самодельный упор для пилы.

2. С боков упора установил вертикальные стойки из лиственницы, которые дополнительно усилил для жёсткости боковыми накладками. В стойки предварительно запрессовал подшипники под ведущую шпильку. Шпильку использовал с резьбой М1Д и шагом 1,75 мм.

3. Перемещение по шпильке у меня производится с помощью деревянного блока, в котором спрятана длинная гайка. Использование более короткой гайки может привести к перекосу блока во время движения.

Опорная доска

Заготовки ящиков в моей конструкции крепятся струбцинами к опорной доске. Чтобы она прослужила дольше и не сминалась от струбцин, для её изготовления я использовал террасную доску из лиственницы, которую выровнял на рейсмусе.

Сначала я планировал сделать опору единой доской, но она потребовала бы фиксатора снизу и, кроме того, нижняя кромка повреждалась бы пилой при резке шипов. Если бы я поднял опорную доску выше уровня шипов, то возникла бы проблема сколов на заготовках, особенно из фанеры. Поэтому опорную доску я сделал из двух частей.

4. Нижнюю, более узкую и короткую часть опорной доски жёстко прикрепил к упору основания шипорезки, а верхнюю оставил подвижной. Она перемещается с помощью деревянного блока с гайкой и шпильки по пазу в нижней части опорной доски.

5. В нижней части установил сменную противоскольную накладку из MDF. На подвижной части опорной доски установил боковой упор — строго перпендикулярно как к доске, так и к плите основания. Затем прикрепил на край основания брусок в качестве дополнительного крепления и сделал разрез основания для прохода диска.

6. Для безопасности в передней части, где выходит диск, вклеил защитный брусок. По бокам от этого бруска осталось место, куда будут установлены ручки для удобства перемещения шипорезки по полозьям стола пилы.

7. Для контроля над положением диска установил два указателя. Первый показывает, когда опорная доска установлена в «нулевое» положение, то есть когда диск плотно соприкасается своей плоскостью с боковым упором. Второй помогает считать обороты при вращении шпильки. В качестве второго счётчика использовал деревянный «бочонок», жёстко закреплённый на шпильку, на который нанес риски с шагом в 1/4 оборота.

8. Чтобы обеспечить более быструю работу, я использовал «бутерброд» из двух одинаковых дисков и прокладки между ними. Существуют специальные наборы для установки точной ширины паза, но они дороги, и у меня такого нет. Чтобы получить прокладку нужной толщины, я вырезал дюралевую шайбу толщиной чуть меньше необходимой и доводил до нужных размеров с помощью самоклеящейся алюминиевой ленты. Хочу отметить, что лучше использовать новые одинаковые диски. У меня один был новый, а второй — уже немного пользованный, в результате при резке в основании шипа появляется небольшая ступенька.

9. После множества проб и подгонов я получил «бутерброд» с шириной реза 5.25 мм, что соответствует 3 оборотам шпильки (1,75 мм x 3 = 5,25 мм). Это дало возможность делать шипы шириной 5.25 мм, поворачивая шпильку между резами на 6 полных оборотов. Если нужно было делать более крупные шипы, то количество оборотов пропорционально увеличивал.

10. Шипорезка готова к работе.

Дополнительная доработка

На этом изготовление шипорезки можно было и закончить. Однако после недолгой эксплуатации обнаружилось несколько недостатков в её работе.

Во-первых, считать большое количество оборотов не удобно — легко можно сбиться. Во-вторых, если требовался неполный оборот шпильки, то подсчёт становился ещё более сложным, а точность падала. В-третьих, так как зазор между шпилькой и перемещающейся опорной доской не позволял нормально вращать ручку, её пришлось вынести по максимуму вправо, и эта торчащая длинная часть шпильки делала приспособление не очень удобным.

Чтобы исправить эти недостатки, я решил установить «редуктор» на шпильку из двух шестерён, расположенных друг к другу под прямым углом. Размер шестерёнок подобрал так, что за один оборот ведущей шестерни шпилька делает 3 оборота. Самым доступным для меня вариантом было изготовить шестерни из дерева, поэтому в качестве материала я использовал березовую фанеру толщиной 13 мм.

11. Чертежи шестерёнок я получил с помощью генератора передач Маттиаса Вандела, который можно найти на его сайте. Далее наклеил распечатки на фанеру и вырезал шестерёнки ленточной пилой.

12. Чтобы шестерни хорошо попадали в зацепление, их зубья резал под углом в М градусов. Причём разные стороны зуба резал соответственно с наклоном в разные стороны. У меня ленточная пила позволяет наклонять стол только в одну сторону, поэтому я не стал использовать наклон её стола, а изготовил наклонное основание и прикрепил его струбциной к столу пилы. Сначала вырезал левые стороны зубцов при наклоне вправо, а затем перевернул упор и вырезал правые стороны. Оба пропила в основании соединил ручным лобзиком.

13. После этого зашлифовал каждый зуб и просверлил центральное отверстие.

14. Шестерня работает только верхними частями зубцов, поэтому тщательно обрабатывать их нижние части я не стал.

Установка «редуктора». Сначала ручной ножовкой срезал часть правой стойки и попытался установить мебельную гайку для крепления ведущей шестерни. Однако этот вариант оказался провальным. Из-за установленного в стойке подшипника закрепить гайку крепко длинными саморезами не получалось, а большой рычаг ведущей шестерни приводил к сильным биениям. Идея просто насадить большую шестерню на болт также была плохой: чтобы шестерня легко вращалась, нужен был небольшой люфт, а он также вызывал биения.

16. Пришлось в шестерню запрессовать подшипник, а вместо мебельной гайки поставить металлическую пластину толщиной 3 мм с креплениями, которые выходили за пределы подшипника в стойке. Чтобы компенсировать толщину металлической пластины, в шестерне с внутренней стороны сделал углубление.

17. На ведущей шестерне установил ручку и пронумеровал для удобства зубья (поворот на один зуб равен 1/4 поворота шпильки). Внизу на стойке сделал ответную риску для точного позиционирования. После этого отпилил лишний кусок шпильки справа и покрыл конструкцию воском для лучшего скольжения и защиты от влаги и грязи.

18. Поворачивая ведущую шестерню на разное количество оборотов, я получаю шипы разной толщины и даже могу делать их неодинаковыми.

Сергей Головное, Новочеркасск