Профильный трубогиб своими руками

Станки и инструменты /17-окт,2015,18;39 /

29871

Одной из самых нужных вещей для владельца загородного дома по праву можно считать профильный трубогибочный станок, при помощи которого можно выгнуть трубы любого размера с целью прокладки инженерных коммуникаций, в кузнечном деле, для оформления предметов интерьера, в машиностроении и т.д.

Поскольку стоимость подобного агрегата, произведенного на фабрике, довольно велика, а сфера применения делает его важной частью мастерской для современного домовладельца, стоит задуматься о том, чтобы сделать данный станок-трубогиб своими руками. В этой статье мы рассмотрим создание профильного роликового трубогибочного станка для профильной трубы, поскольку в своем сегменте именно подобные станки считаются универсальными. Для производства трубогибочного станка потребуется комплекс токарных и сварочных работ.

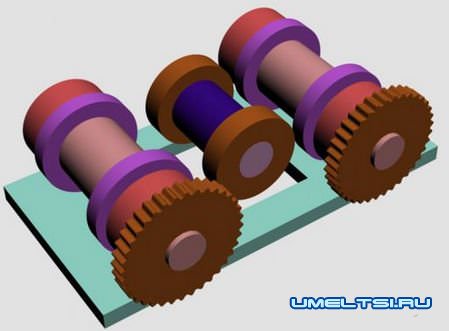

Трубогиб для профильной трубы своими руками: чертежи, схемы

Для создания подробного проекта станка потребуются навыки моделирования в программе 3DMax. Сам объект стоит смоделировать к пропорциям 1 к 1 и учесть все детали и нюансы. Изначально, проект создавался таким образом, чтобы загибать как круглые, так и профильные трубы, при этом не меняя валы.

При этом, они должны были быть 600 мм длинной и 80 мм диаметром, однако человек, изготавливавший станок, не смог найти подобные заготовки, поэтому готовые станок по своей конструкции вышел гораздо проще, чем задумывался. В соответствии с проектом, валы для круглых и квадратных труб должны были меняться, в зависимости от типа материала.

Работы по подготовке деталей и сборка трубогиба для профильной трубы

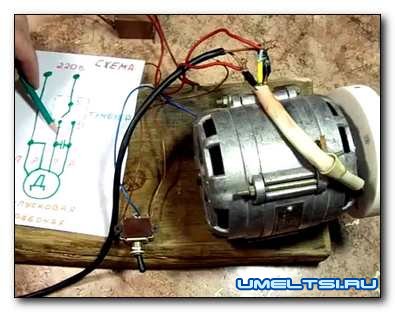

При создании станка были взяты звезды и цепи, снятые с распределительного вала старенького «Москвича».

Валы были выточены из крупных шести подшипников, приобретенных на автомобильном рынке.

Каретка прижимного вала изготовлена из 30х4 см металлической полосы, выгнутой полумесяцем. Немного позже, в каретки будут посажены подшипники.

П-образная каретка изготовлена из металла толщиной в 12 мм, снаружи которой приварены 10х10 квадраты, впоследствии ставшие направляющими. Со внутренней стороны приварены косынки с местами для посадки подшипников.

Крепительная конструкция вала обеспечивает легкую замену и установку различных валов для изгиба труб разных форм и диаметров.

Создание корпуса трубогибочного станка

При разработке корпуса, изготовитель обратил внимание на мобильность станка и постарался сделать его небольшим и очень легким.

За основу был взят 4 мм стальной лист, на который была нанесена соответствующая разметка.

Далее, в соответствии с разметкой, требуется прижать и приварить металлические крепления в виде полумесяцев.

Отверстия под валы следует прожечь сваркой или же вырезать при помощи станка.

Установка каретки на свое место также не должна составить никаких сложностей.

По окончании данных манипуляций следует произвести пробную сборку корпуса и устранить все люфты и недостатки.

Валы следует зафиксировать при помощи железных или металлических хомутов таким образом, чтобы они не выпадали во время работы станка.

Создание механизма, подающего усилие на каретку трубогибного станка

Для обеспечения стабильной и эффективной работы изготовитель решил использовать стальной 30 мм винт с нанесенной инструментальной резьбой.

Соединение между кареткой и винтом выполнено при помощи опорного подшипника, купленного на том же автомобильном рынке.

Подшипник зафиксирован при помощи трубочки, приваренной в центральной части каретки станка.

К концу винта привариваются соразмерные резьбе шайбы, а в самой трубке делается углубление для 1 мм шплинта.

При помощи сварки в верхней части корпуса следует прожечь отверстие, в которое будет вставлен винт. К винту приваривается гайка, а также несколько стальных 4 мм ребер, обеспечивающих жесткость станка.

По бокам верхней части станка следует просверлить отверстия, в которые будут вставляться шплинты, обеспечивающие крепление к бокам корпуса готовой конструкции.

На боковую крышку необходимо приварить «ушки» с отверстиями для крепления боковой части корпуса самодельного трубогибочного станка.

Ответную часть агрегата нужно снабдить м8 резьбой, после чего собрать окончательный вариант корпуса.

Окончательный этап сборки самодельного профильного трубогибочного станка

На валы следует надеть привод, а также заняться установкой звездочек. С этой целью валы следует немного сточить по краям.

К шестерням нужно приварить упоры, что обеспечит надежное крепление и обезопасит станок.

Далее следует озаботиться установкой болта, служащего натяжителем. Он устанавливается под внутреннюю часть натяжного ролика ремня и закрепляется при помощи сварки.

Для изготовления ручки станка можно воспользоваться либо старым ключом на 22, либо ручкой от старой мясорубки. К шестерне следует приварить соответствующую гайку, на которой будет зафиксирована ручка, приводящая станок в движение.

В конце сборки необходимо приварит крепежные лапки, после чего затереть швы и провести покрасочные работы.

Подобный станок, за счет простой конструкции, прослужит верой и правдой в течение долгих лет!